Soluciones de la química para reducir el impacto medioambiental de las baterías de los vehículos eléctricos

12/10/2021 - Fuente: Carmen Guerra Retamosa / Asesora científica de Clickmica

Química sostenible: Economía sostenible, Energía, mediaombiente y ciudades sostenibles

F. Rethagen, CC BY-SA 3.0 DE , via Wikimedia Commons

Según el informe Estado Global de las Metrópolis 2020-Folleto de datos poblacionales publicado por ONU-Hábitat, en 2020 se contabilizaron mil novecientas treinta y cuatro metrópolis con más de trescientos mil habitantes, que significaban aproximadamente el 60% de la población urbana del mundo. Para el año 2050, se espera que esta represente dos tercios de la población mundial. A medida que el mundo continúe urbanizándose, el desarrollo sostenible dependerá cada vez más de la gestión exitosa de este crecimiento. No en vano, las ciudades ocupan solo el 3% del territorio, pero representan entre el 60 y el 80% del consumo de energía y generan el 70% de las emisiones de carbono. Lograr una movilidad urbana eficiente, sostenible y libre de emisiones en estas urbes en crecimiento es una de las metas marcadas por el Objetivo de Desarrollo Sostenible 11. En este sentido, la química puede aportar soluciones mejorando el diseño de las baterías de los vehículos eléctricos e implementando procesos eficientes de reciclado de las mismas.

Los sistemas de transporte eléctricos, en combinación con las energías renovables, juegan un papel clave para resolver las necesidades de movilidad en el ámbito mundial. Uno de los principales componentes de todo vehículo eléctrico es la batería, que como la de nuestro móvil, se descarga cuando el vehículo está en marcha y se puede cargar al conectarla a la red.

Este proceso de carga y descarga es posible gracias a una reacción de oxidación-reducción (redox), donde uno de los componentes de la batería, el ánodo, pierde electrones oxidándose, y el otro, el cátodo, los gana reduciéndose. Ambos electrodos se encuentran sumergidos en un electrolito que permite la movilidad de electrones e iones entre ambos. Podemos forzar el movimiento de estos en sentido contrario para conseguir cargar la batería. El número de ciclos de carga y descarga que soporta un dispositivo se denomina ciclo de vida. La autonomía, peso, prestaciones, rendimiento, coste y duración de la batería dependen de su densidad energética, potencia, eficiencia y ciclo de vida.

Si bien las baterías de Litio son las más extendidas, existen distintos tipos como las de plomo-acido, níquel-cadmio, níquel-hierro, níquel-hidruro metálico, aluminio-aire, zinc-aire y batería ZEBRA. Los avances en cuanto a sus características en los últimos años han sido considerables. La autonomía es cada vez mayor y el tiempo requerido para su recarga es menor. Pero si queremos progresar con la movilidad eléctrica, debemos afrontar dos grandes desafíos: por una parte, reducir en las baterías los metales que son escasos, costosos o problemáticos, ya que su extracción conlleva severos costes ambientales y sociales; y por otra, mejorar el reciclaje de baterías, de modo que los metales valiosos puedan reutilizarse de manera eficiente.

Baterías de Litio

Casi todos los automóviles eléctricos nuevos usan baterías de iones de litio, el mismo tipo básico de batería recargable que alimenta la mayoría de los smartphones y otros dispositivos portátiles. ¿Cómo funcionan? Una reacción redox causada por la interacción de los terminales de la batería (ánodo y cátodo) con el electrolito estimula la transferencia los iones de litio alrededor del circuito eléctrico desde el ánodo al cátodo cuando la batería se está descargando. En un vehículo eléctrico, el circuito está conectado a un motor, lo que permite que este trabaje a medida que los iones se mueven a través de él. Cuando se recarga la batería, los iones fluyen en la dirección opuesta desde el cátodo de regreso al ánodo.

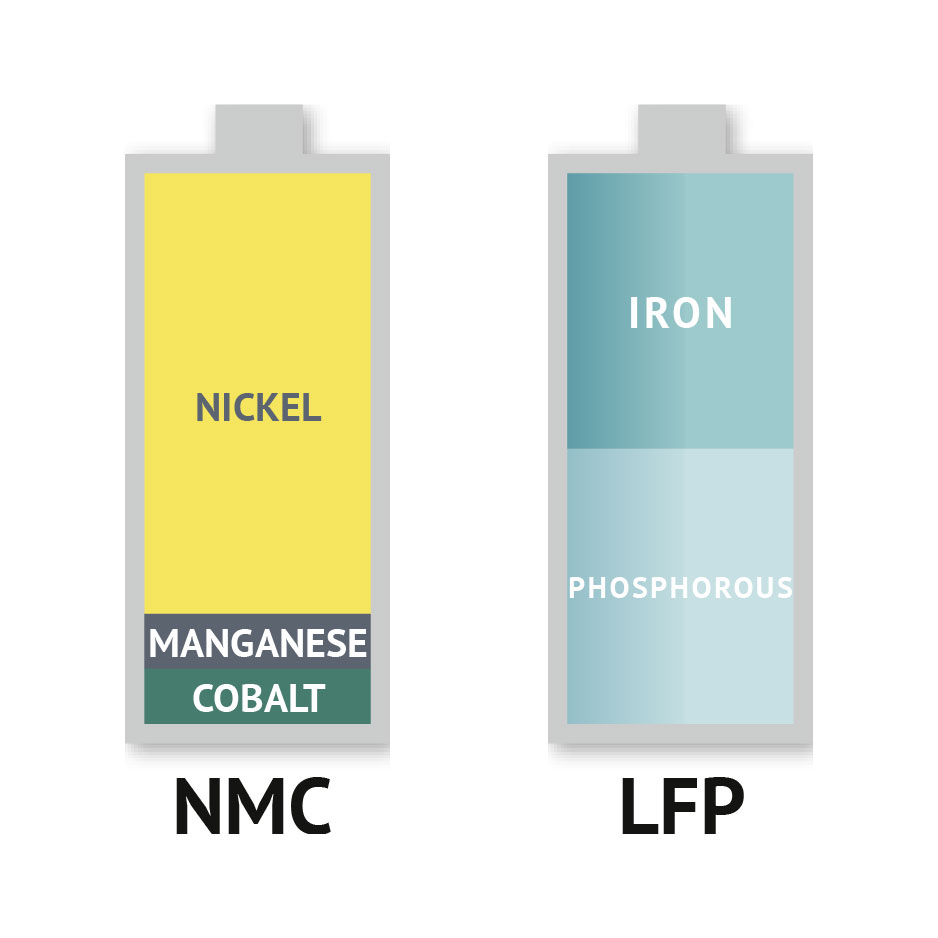

Normalmente, el ánodo está compuesto de un material a base de carbono como el grafito. Los acrónimos mencionados anteriormente, como LFP, NMC y NCA, describen la química del cátodo utilizado para almacenar el litio. LFP hace referencia a litio-hierro-fosfato; por su parte, NMC sería níquel–manganeso–cobalto; mientras que NCA alude a níquel-cobalto-aluminio.

Por ejemplo, una batería tipo NMC podría contener alrededor de 8 kg de litio, 35 kg de níquel, 20 kg de manganeso y 14 kg de cobalto, según cifras del Laboratorio Nacional Argonne. Aunque el litio en sí no es escaso, su extracción requiere grandes cantidades de energía y de agua. Es mucho más urgente la sustitución del cobalto, ya que se trata de un metal escaso, asociado a la explotación infantil, y tóxico si no se manipula correctamente.

Baterías de Litio-Azufre

Una alternativa para paliar estos problemas son las baterías de Li-S. Pueden almacenar mucha más energía que una batería de iones de litio, lo que implica una mayor autonomía, pero tienen un ciclo de vida mucho menor. Durante el proceso de carga se acumulan depósitos químicos que degradan la celda y acortan su vida útil.

La química puede aportar distintas soluciones en este área. En este sentido, un proyecto internacional liderado por el Instituto Técnico Leitat en Barcelona está diseñando técnicas que permitan depositar compuestos cerámicos en el ánodo, de forma que lo protejan de la degradación, aunque habrá que optimizar todos los componentes de la celda de litio-azufre.

Otra línea de trabajo de este grupo consiste en la producción de un electrolito sólido que mejorará la seguridad. Actualmente están experimentando con una combinación de elementos cerámicos sólidos y un polímero flexible y adaptable.

Por otro lado, investigadores de la Universidad australiana Monash han descubierto que un aditivo a base de glucosa podría estabilizar el cátodo de las baterías Li-S aumentando así su ciclo de vida. Las celdas de litio-azufre ya se utilizan en dispositivos que exigen baterías ligeras y pueden funcionar durante mucho tiempo con una sola carga, como drones o satélites.

Baterías de sodio

Otro tipo de batería en la que se está investigando es la de iones de sodio, que tiene un principio de funcionamiento similar al de la batería de litio. Los iones de sodio también se desplazan entre el cátodo y el ánodo. Sin embargo, al ser más voluminosos el proceso es más complicado.

El sodio es un material que se obtiene de los océanos o de la corteza terrestre y por lo tanto es barato, abundante y sostenible. Esta batería no contiene niquel ni cobalto, lo que disminuye los costes medioambientales y sociales. La densidad energética y el ciclo de vida es menor que el de las de Li. El principal problema es que la acumulación de cristales de Na inactivos en la superficie del cátodo detiene el flujo los iones».

En esta línea, investigadores de la Universidad de Tokio han desarrollado un nuevo material que aumenta sustancialmente la densidad energética de estas baterías hasta un 19% y no genera depósitos de cristales.

Reciclaje de las baterías

Las nuevas generaciones de baterías van resolviendo los problemas asociados a los costes económicos, sociales y medioambientales, pero no podemos olvidar el segundo reto que nos plantea la movilidad eléctrica, el reciclaje eficiente de las baterías que permita la recuperación de los metales valiosos.

La distinta tipología de las baterías de litio dificulta su reciclaje ya que, según sus componentes, el procedimiento a seguir puede ser diferente. Una vez que están totalmente descargadas se separan la carcasa, cables y conectores. Con el resto se procede al triturado mecánico, a partir del cual se recuperarán los distintos metales.

El triturado seco se separa en diferentes fracciones en función de características físicas tales como el tamaño de partícula, la densidad y las propiedades magnéticas y eléctricas. El hierro, el cobre y el aluminio así obtenido se envían para el reciclaje estándar. El resto debe tratarse en una planta de hidrometalurgia. En la mayoría de los procesos industriales empleados actualmente solo se recuperan el cobalto y el níquel. El litio, el manganeso y el grafito se pierden. Sin embargo, se están produciendo grandes avances. En este sentido, una empresa alemana ha diseñado un proceso que permite una tasa de recuperación de metales mucho más elevada, el proceso de Duesenfeld, que utiliza distintos métodos de extracción para separar litio, cobalto, níquel y manganeso, que se recuperan en forma de sales que se emplearan en la fabricación de cátodos para nuevas baterías.

El almacenamiento del futuro

La escasez de cobalto, y las dificultades para su reciclado están impulsando la investigación de otras tecnologías alternativas para las baterías, como las celdas de hidrógeno, que producen electricidad a partir del hidrógeno gaseoso; las baterías de estado sólido, que al utilizar electrolitos sólidos, en lugar de líquidos o de gel, ocupan menos espacio y tienen mayor densidad de energía; y los supercondensadores de grafeno, que pueden cargarse y descargarse de forma más eficiente.

La consecución del Objetivo de Desarrollo Sostenible 11, Ciudades y comunidades sostenibles, pasa por el impulso de la movilidad eléctrica en la que la Química juega un papel fundamental.

Más información:

Estado Global de las Metrópolis 2020 – Folleto de Datos Poblacionales.

Contenido relacionado

La primera batería química

La primera batería química

El físico italiano Alessandro Volta fue el responsable del descubrimiento de la batería química. Descubrió en el año […]

El grafeno

El grafeno

El descubrimiento del grafeno, conocido como monocapa de grafito hasta 1994, supuso el Premio Nobel de Física en […]

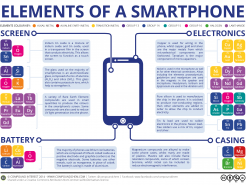

La tabla en tu smartphone

Los elegantes, ligeros y versátiles smartphones del SXXI no son solo obra de genios del diseño y del marketing. Tras esas baterías que nos proporcionan cada vez más autonomía, la electrónica que nos garantiza un gran número de prestaciones, las pantallas de alta resolución y las resistentes carcasas está el trabajo de numerosos científicos e investigadores expertos en nuevos materiales.

La tabla en tu smartphone

Los elegantes, ligeros y versátiles smartphones del SXXI no son solo obra de genios del diseño y del marketing. Tras esas baterías que nos proporcionan cada vez más autonomía, la electrónica que nos garantiza un gran número de prestaciones, las pantallas de alta resolución y las resistentes carcasas está el trabajo de numerosos científicos e investigadores expertos en nuevos materiales.  Cáscaras de almendra para potenciar los coches eléctricos

Un equipo de investigación de la Universidad de Córdoba logra fabricar baterías para coches eléctricos con esta materia prima y aumentar un 60% su autonomía

Cáscaras de almendra para potenciar los coches eléctricos

Un equipo de investigación de la Universidad de Córdoba logra fabricar baterías para coches eléctricos con esta materia prima y aumentar un 60% su autonomía  Cobalto

El cobalto es un metal indispensable en la fabricación de muchos dispositivos electrónicos. Suele aparecer junto al níquel y forma parte de los meteoritos de hierro.

Cobalto

El cobalto es un metal indispensable en la fabricación de muchos dispositivos electrónicos. Suele aparecer junto al níquel y forma parte de los meteoritos de hierro.  El papel de la química en los Objetivos de Desarrollo Sostenible

La Agenda 2030 para el Desarrollo Sostenible es un reto sin precedentes, centrado en el cuidado del planeta y sus habitantes. Entre sus objetivos están poner fin a la pobreza, reducir la desigualdad y luchar contra el cambio climático y la desertificación, dentro del respeto a la dignidad humana, la igualdad y la solidaridad. En este planteamiento, la química tiene mucho que aportar y el portal Clickmica ha planteado esta sección para dar a conocer las aplicaciones y descubrimientos de la disciplina relacionadas con este plan de acción de la ONU.

El papel de la química en los Objetivos de Desarrollo Sostenible

La Agenda 2030 para el Desarrollo Sostenible es un reto sin precedentes, centrado en el cuidado del planeta y sus habitantes. Entre sus objetivos están poner fin a la pobreza, reducir la desigualdad y luchar contra el cambio climático y la desertificación, dentro del respeto a la dignidad humana, la igualdad y la solidaridad. En este planteamiento, la química tiene mucho que aportar y el portal Clickmica ha planteado esta sección para dar a conocer las aplicaciones y descubrimientos de la disciplina relacionadas con este plan de acción de la ONU.  Hidrogeno verde

La Agenda 2030 para el Desarrollo Sostenible es un reto sin precedentes, centrado en el cuidado del planeta y sus habitantes. El Objetivo 13, acción por el clima, exige medidas urgentes para combatir el cambio climático y sus repercusiones. Está intrínsecamente relacionado con los otros 16 Objetivos de Desarrollo Sostenible.

Hidrogeno verde

La Agenda 2030 para el Desarrollo Sostenible es un reto sin precedentes, centrado en el cuidado del planeta y sus habitantes. El Objetivo 13, acción por el clima, exige medidas urgentes para combatir el cambio climático y sus repercusiones. Está intrínsecamente relacionado con los otros 16 Objetivos de Desarrollo Sostenible.  ¿Por qué se usan gasolinas sin plomo?

¿Por qué se usan gasolinas sin plomo?

Este tipo de gasolinas se utilizan porque los aditivos antidetonantes con plomo, como el tetraetilplomo [Pb(C2H5)4], ‘envenenan’ a […]